I løpet av HyLICAL-prosjektet skal det bygges en demonstrator for å vise at teknologien fungerer. Illustrasjon: HZDR, Tino Gottschall

Kjeller, Lillestrøm: Institutt for energiteknikk (IFE) er prosjektkoordinator og leder for det femårige EU-prosjektet HyLICAL (Development and validation of a new magnetocaloric high-performance hydrogen liquefier prototyp).

Målet er å utvikle ny teknologi for å kjøle ned gassen hydrogen (H2) til væske (LH2), det vil si under -253 grader Celsius.

EU har stor tro på hydrogen i arbeidet med avkarbonisering. Flytende hydrogen har store fordeler framfor komprimert gass, ikke minst volummessig. Men det må ned i pris og gjøres enklere.

I dag produseres det flytende hydrogen kun på tre store anlegg i Europa. Fra anleggene fraktes den i store, isolerte tanker. HyLICAL-prosjektet vil innebære distribuert produksjon, nær sluttbruker og til mye lavere kostnad.

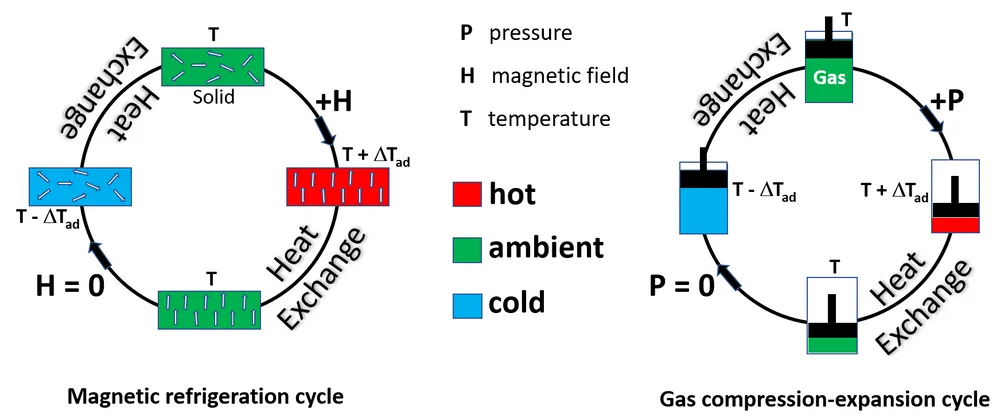

Magnet mot kompressor

Ved å benytte magnetisme i stedet for kompressorer, skal det være både billigere og enklere å kjøle ned gassen slik at den kan benyttes om bord på skip, tungtransport eller i industrielle prosesser, deriblant stål- og smelteverk. Volumet reduseres til 1/800 del ved å konvertere gassen til væske for samme energiinnhold.

Teknologien passer godt for små- og mellomstore produksjonsanlegg som kan benytte overskuddskraft fra sol, vind og vann. Produksjonen kan dermed skje lokalt, nær havner og transportknutepunkter og industrianlegg.

I stedet for få, store anlegg som beslaglegger store arealer, vil EU få opp produksjonsvolumet ved hjelp av mange mindre produksjonssteder. Likevel, det som anses som store anlegg nå, over 5 tonn/døgn, vil også kunne produseres med HyLICAL-teknologien, men uten å ta opp stor plass. EU har også ambisjon om at HyLICAL-teknologien kan brukes til å effektivisere produksjonen på anlegg med kapasitet 100 tonn/døgn.

Sjeldne jordmetaller

Den store utfordringen er at teknologien er ny og umoden og i dag avhengig av sjeldne (Rare Earth Elements, REE). En viktig del av prosjektet er å finne fram til andre magnetiske materialer som det ikke er knapphet på. Målet er å erstatte minst 50 prosent av de sjeldne metallene.

Seniorforsker Christoph Frommen ved IFE er initiativtaker og prosjektleder for HyLICAL. I tillegg til IFE deltar syv forskningspartnere, seks partnere fra industrien og tre industripartnere (Norled, Man Cryo og Cargotec) i en rådgivergruppe i det Europeiske programmet.

EU støtter prosjektet med 5 millioner euro (ca. 55 millioner kroner) gjennom Clean Hydrogen Partnership.

EU-prosjektet skal ta teknologien fra laboratoriet til markedet, men det kan ta 7- 10 år. En viktig milepæl er å få bygget et demoanlegg i løpet av de fem årene 2023-2027. Teknologimodenhetsnivået (TRL) er nå på 3. Først på TRL 8 er det industrialisert og kommersielt.

– Det tar tid, sier Frommen.

Prispress

Frommen sier at den store driveren bak prosjektet er EUs mål om å redusere energibruk for flytendegjøring av hydrogen.

Med konvensjonell teknologi, det vil si kompressorer og varmeveksling, er energibehovet på de nyeste anleggene over 10 kilowattimer per kilo (>10 kWh/kg). Eldre anlegg kan bruke opp i 15 kWh/kg.

Kjøling med magnetteknologien, magnetokalorisk flytendegjøring, skal komme ned under 6 kilowattimer per kilo (<6 kWh/kg) for småskalaproduksjon på < 5 tonn per dag.

Prisen for flytendegjøring av hydrogen er i dag rundt 5-10 euro per kilo. HyLICAL skal få ned operasjonskostnaden med minst 20 prosent. I tillegg til besparelsen med energieffektivisering, er målet å mer enn halvere flytendegjøringskostnaden.

– Når kostnadene blir så lave, blir det lønnsomt å bygge ut mindre produksjonsanlegg lokalt, nær brukerne. Da slipper man dyr infratsruktur og distribusjon, sier Frommen.

Robust

Vedå benytte magnetteknologi blir det færre bevegelige deler og med lavere frekvens.

– Det har mye å si for robusthet, driftskostnader og redusert vedlikeholdsbehov og mindre støy, påpeker seniorforsker Kenneth Dahl Knudsen.

Frommen og Knudsen forklarer hvordan magnetokaloriske materialer brukes til å etablere et magnetisk felt for å kjøle ned hydrogen. Hydrogenet ledes gjennom slike felt i mange trinn.

Blant oppgavene som også står på planen, er å utvikle konsepter for aktiv magnetisk regenerator- og superledende magnet-subsystemer.

Frommen forteller at de magnetiske materialene til dels er de samme materialene som brukes i nacellene til vindturbiner.

En vindturbin kan ha fem tonn magnetiske materiale. Med tilsvarende mengde magnetisk materiale kan man ha et flytendegjøringsanlegg på over 5 tonn/dag, ifølge Ife-forskerne.

Boil off

– I tillegg til å redusere energiforbruket, er det HyLICAL mer effektivt og tar lite plass. Teknikken kan også brukes til å håndtere hydrogen som fordamper fra lagertanker, såkalt «boil off», og flytendegjøre det igjen, sier Frommen.

Flytendegjøring er svært aktuelt for skip som skal frakte store mengder hydrogen. Foreløpig er det kun bygget ett skip på 1.250 m3, japanske Kawasakis MT Suiso Frontier. Men rederier, verft og klasseselskaper jobber med planer for å frakte langt større volum.

Kawasaki har et skip på 160.000 m3 på tegnebrettet, med prinsippgodkjenning fra klasseselskapet Class NK. Under lange transportstrekninger vil selv svært godt isolerte tanker føre til at noe av væsken gå over i gassform. Enten må den ventileres ut, kjøres inn i framdriftssystemet (dampturbin eller motor), eller kjøles ned igjen og tilbake i lasten.

Distribuert produksjon

Forskningssjef Bjørn Christian Hauback mener at Norge med vår lange kystlinje og mange havner er godt egnet for mindre produksjonsanlegg med HyLICAL-teknologien.

Et slikt anlegg er ikke nødvendigvis avhengig av full effekt hele tida, men kan benytte seg av overskuddskraft, variabel kraft fra vind eller sol eller å benytte ledig nettkapasitet.

– Driften av en elektorlysør og kjøling med magnetteknologien er fleksibel og kan kjøres opp eller ned uten problemer.

Plassert i havner og transportknutepunkt med jevnlig tanking av ferger, skip og kjøretøy, behøver man bare en tilpasset buffertank. Dermed unngår man kostbar transport.

Kompetansebygging

Forretningsutvikler Camilla Røhme er redd for at den norske kompetansen på vakuum og lavtemperatur kryoteknikk, er i ferd med å forvitre.

– Det utdannes knapt noen innen området, sier Røhme.

De norske fergeprosjektene med Norleds MF Hydra, er avhengig av utenlandsk, og spesielt tysk kompetanse. Det vil IFE gjøre noe med.

Parallelt med EU-prosjektet, kjører IFE et norsk forskningsprogram, LIQUID-H. Hovedhensikten er å øke kompetanse og opplyse industrien om muligheter samt få tilbakespill om kommersielle behov og ønsker for framtida.

Norges forskningsråd har bevilget 8,8 millioner kroner til Liquid-H. Her deltar også universiteter i Spania og Danmark i tillegg til fire bedrifter.

– Det er plass til flere deltakere. De kan enten delta med egne ressurser inn i prosjektet eller som mer passiv betalende deltakere, sier Røhme, forretningsutvikler i IFE.

I tillegg vil det jobbes med sikkerhet på flytende hydrogen systemer og anbefalinger til utvikling av regelverk og standarder, samt se på muligheter til å optimalisere den økonomiske og miljømessige gevinsten av utrulling av denne teknologien.

Kilde: TU